“原子级制造是以制造具备颠覆性性能的材料、器件与系统为目标,其发展将推动人类制造技术走向极限水平……”日前,刚参加完国家自然科学基金委员会“原子级制造的基础科学问题”论坛的彭小强,马不停蹄地投身到国家自然科学基金重大项目“同步辐射反射镜宏微形貌调控与光学性能关系”研究中,不满足于目前达到的“世界精度”,彭小强及所在团队仍向着“极限精度”发起冲击。

在超精密制造领域,光学元件的精度是最高的。我国实施高分辨率对地观测、极大规模集成电路制造等重大专项任务中,急需大口径、高精度光学元件。磁流变抛光是解决该难题的关键技术,但是西方国家依据瓦森纳协定限制出口到中国,成为我国光学制造“卡脖子”技术。

1998年,彭小强进入超精团队攻读研究生学位,拜李圣怡、戴一帆教授为师,开启了磁流变抛光技术的研制之路。

由于西方国家的禁运,我国买不到现成的加工装置,一切都只能靠着几篇文献从零开始。自建倒置式磁流变抛光装置成为团队初期的首要任务。

“将抛光轮倒置起来,在抛光轮上的磁流变抛光液不就掉下来了?”一开始成员们心里都没底。某天,在厨房做饭时的彭小强发现,高压锅的形状和抛光轮十分相似,便将家中的高压锅带来实验室进行切割改造。将这套装置临时安装在一台卧式镗床上,成功实现了倒置式磁流变抛光的循环回收和缎带形成。彭小强利用现成的设备改造加工装置,采用高压锅抛光轮大幅度节约了时间和成本。就这样,我国第一套磁流变抛光装置搭建成功。

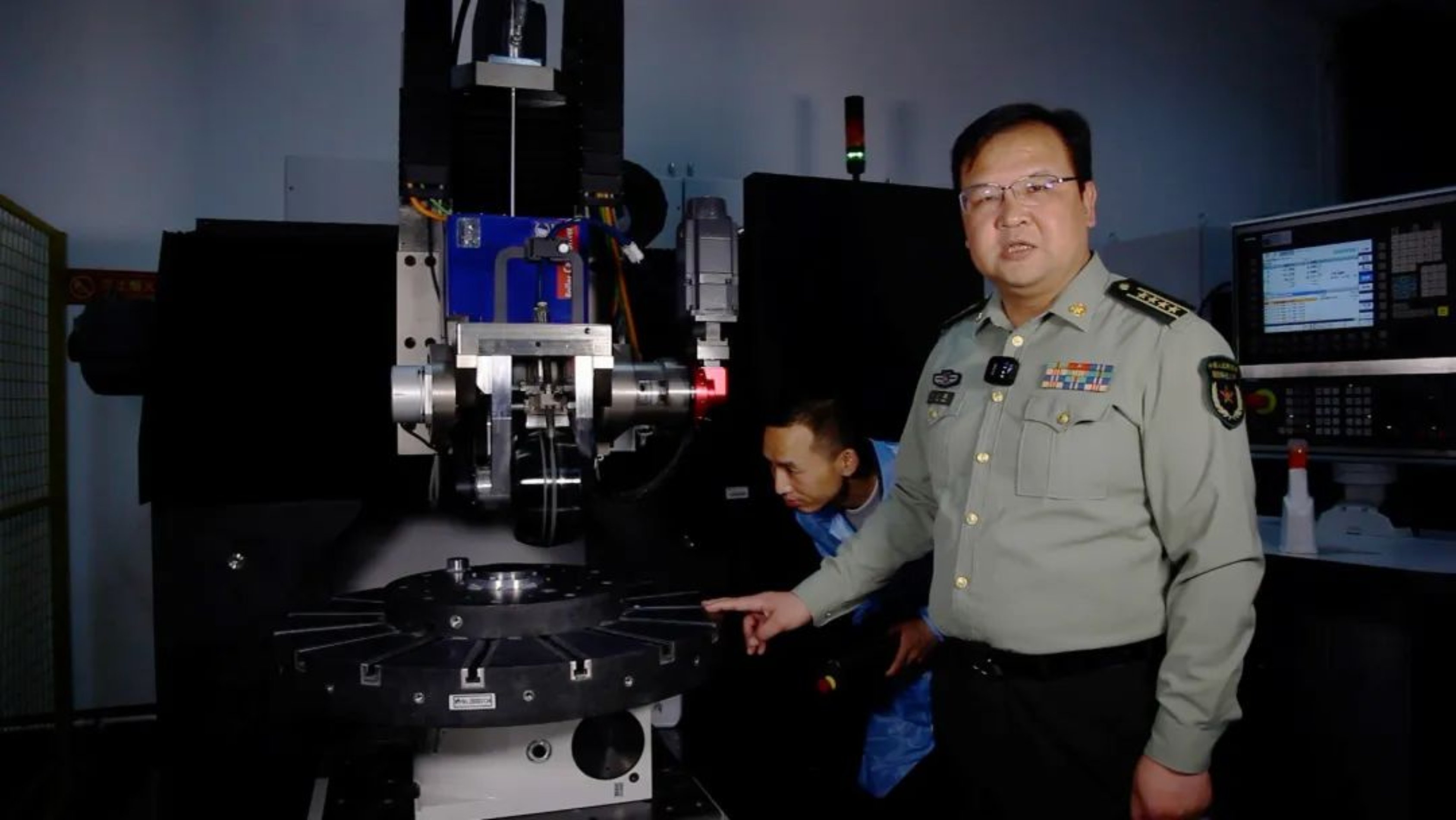

随着实验技术的成熟,实验装置也一代代更迭。彭小强一开始想采用铸铁床身,但是到机床展、昆明、四川等地调研后发现,其性能、精度满足不了实验要求。转而选择采用花岗岩床身,经过工程化研制后,机床无论是在软件、硬件、可靠性、稳定性还是操作性能上都达到了新高度,成为真正意义上的磁流变抛光机床。

从最开始用高压锅改造的抛光轮,到如今光洁锃亮的床身,简陋的实验装置一步步发展成美观的机床,“我们的装备实现了从‘丑小鸭’到‘白天鹅’的蜕变。”在采访时,彭小强一边向记者展示对比图片,一边骄傲地说。

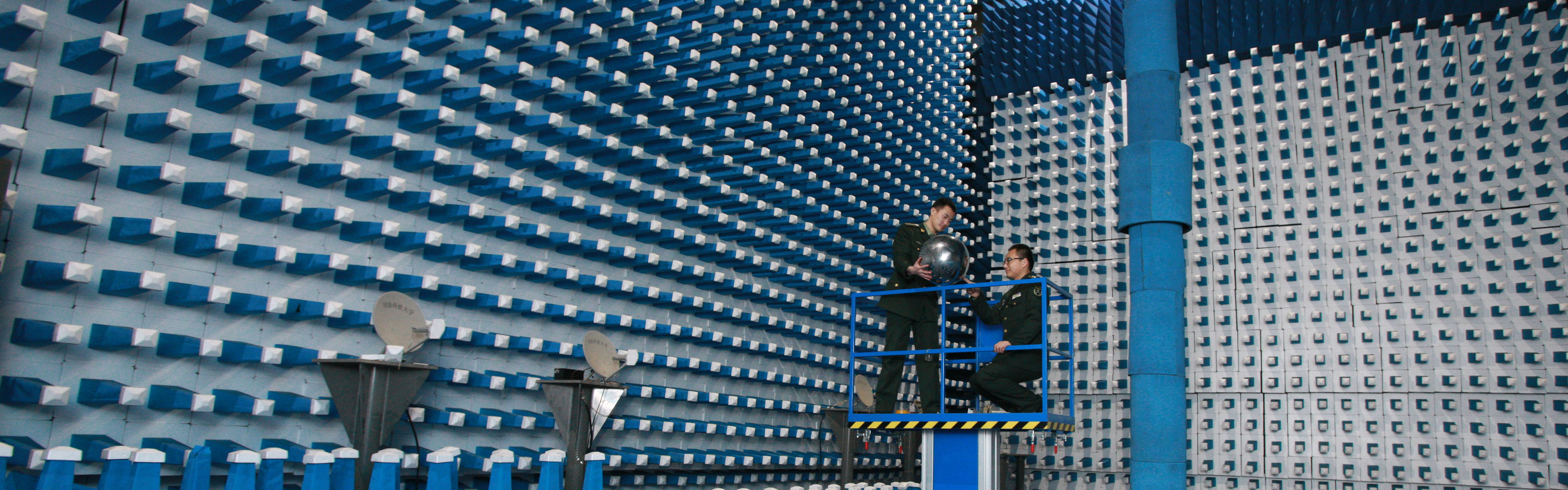

二十余年来,团队攻破的精度提升十倍之多,加工元件的粗糙度达到0.1纳米,RMS优于1纳米,成为名副其实的“世界精度”。彭小强及团队基于自主装备,实现了超高精度的光学元件制造。

光学零件磁流变抛光技术从无到有,到服务国家重大专项与重大光学工程建设,在国内光学制造模式从传统手工和简单机械加工转变为数字化加工过程中,发挥了重要作用。

尽管研究过程中碰到诸多困难,但李圣怡教授提出的“尽善尽美,精益求精,创造卓越”超精精神一直鼓舞着彭小强。彭小强向记者介绍到,磁流变研究小组是一个“脏”小组,工作环境较其他小组恶劣。因为磁流变液体是由铁粉和试剂配制而成,沾到身上,黑乎乎一片很难清洗。如果实验出故障,磁流变液体外喷,全身就会被弄脏。

大多数时间,小组成员无论教员、学员都是“黑脸黑手”,身上都是磁流变液,但研究小组都坚持了下来。“国内搞磁流变抛光技术研究的单位不下10家,最后就只有我们成功实现了磁流变抛光技术的工程化应用,依靠的就是超精精神的指引,依靠的就是大家的坚持。”

加强基础研究,是实现高水平科技自立自强的迫切要求,是建设世界科技强国的必由之路。彭小强二十五年来一直从事基础应用研究,他坚定地表示:“制造是所有行业的基础,支撑其他行业的发展,特别是在武器装备上,制造起着很强的支撑作用。”